Hay cuatro formas principales de reducir la desgasificación en su sistema de vacío. Estos son: limpieza y manipulación, tratamiento de superficies, pasivación y purga y relleno. En este blog, echaremos un vistazo más de cerca a cada uno de estos métodos.

Este blog se basa en el artículo de Applied Science and Convergence Technology 26 (5): 95-109 (2017) R Grinham and A Chew, cortesía de www.vacuumscienceworld.com

Cuatro formas de reducir la desgasificación en sistemas de vacío

Hay cuatro formas principales de reducir la desgasificación en su sistema de vacío. Estos son: limpieza y manipulación, tratamiento de superficies, pasivación y purga y relleno. En este blog, echaremos un vistazo más de cerca a cada uno de estos métodos.

1. Limpieza y manipulación

Estos incluyen métodos relativamente simples que toman un corto período de tiempo y se realizan principalmente en partes individuales ex situ. Son efectivos contra la contaminación superficial gruesa y fina y pueden reducir las tasas de desgasificación en cualquier cosa de 50 % a cinco órdenes de magnitud. La preparación adecuada del material es vital para lograr bajas tasas de desgasificación y alcanzar UHV.

Generalmente, el proceso de limpieza implicará los siguientes pasos:

1. Eliminar contaminantes gruesos como óxido, grasa o pintura

2. Eliminar contaminantes finos como aceites, lubricantes de corte y especies adsorbidas como el agua

3. Eliminar el hidrógeno de los materiales a granel (la mayoría de los metales)

Esta limpieza debe ir seguida de la cocción para reducir las tasas de desgasificación. Esto reduce efectivamente la desgasificación al crear una superficie lisa.

Es importante que los artículos se manejen con cuidado una vez que la preparación del material haya comenzado. Esto evita la contaminación, ya que un conjunto de huellas dactilares (por ejemplo) puede tardar varios días en desorberse. El período de tiempo en el que hay exposición a la humedad debe limitarse siempre que sea posible.

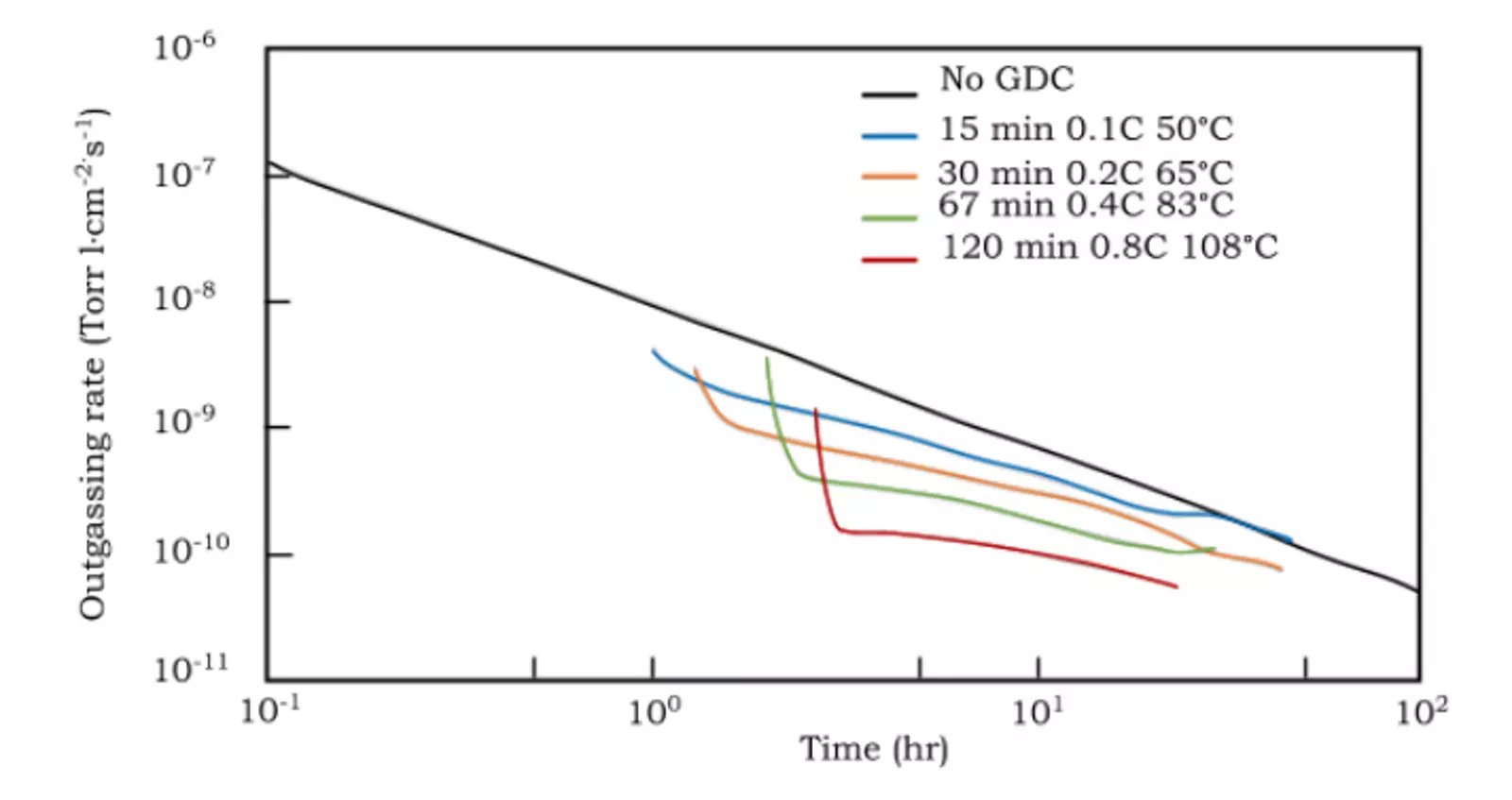

Diagrama 3: Un ejemplo de limpieza, Glow Discharge Cleaning-1

Aprenda sobre los conceptos básicos de la desgasificación, como los mecanismos que contribuyen, los valles típicos de desgasificación y más en nuestra publicación de blog "Introducción a la desgasificación".

2. Tratamiento de superficies

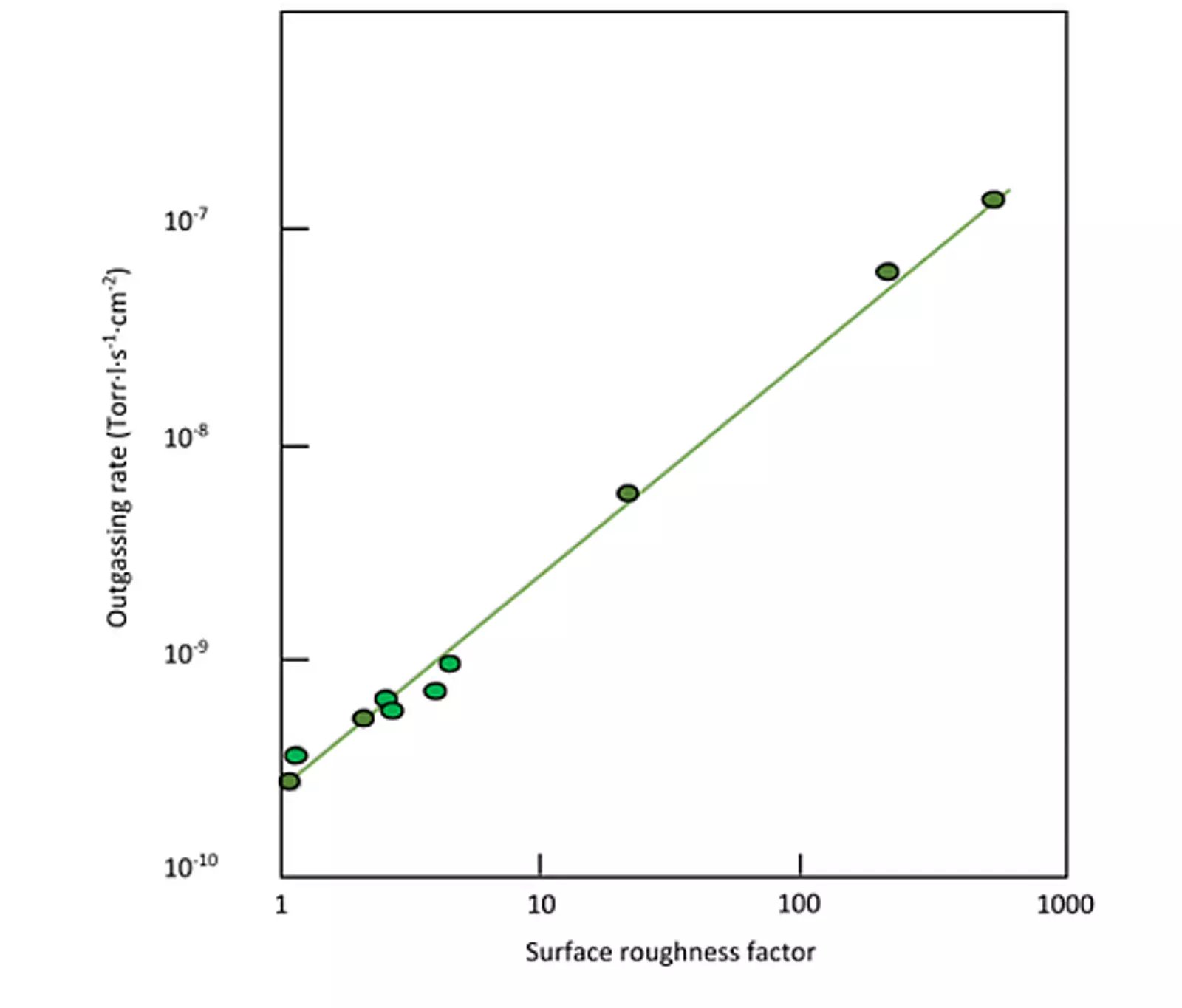

Los tratamientos de superficies reducen el área de superficie al reducir la rugosidad; las técnicas más comunes son el pulido mecánico y el electropulido.

El pulido mecánico es a menudo uno de los primeros tratamientos de materiales utilizados para eliminar contaminantes brutos, mientras que el electropulido reemplaza una capa superficial amorfa con una capa de óxido ordenada. El electropulido es particularmente efectivo contra el hidrógeno / hidrocarburos. El efecto neto de la reducción de la rugosidad de la superficie se muestra a continuación en el diagrama cuatro.

Por ejemplo, para el acero inoxidable con una tasa de desgasificación típica de ~ 2e-7 mbar / s / cm2, el electropulido reduce la desgasificación en un factor de 30. Mientras tanto, el pulido mecánico reduce la desgasificación en un factor de 50 y un bakeout de 30 horas a 250 ° C en un factor de más de 70,000.

Diagrama del efecto de la rugosidad superficial en la desgasificación

3. Pasivación

La pasivación a través de recubrimientos crea una capa de barrera contra la adsorción y permeación de contaminantes. Los recubrimientos generalmente se aplican a través de CVD, PVD o recubrimiento por sputter a temperatura elevada (200-500 ° C) y pueden ser:

1. Pasivo: una barrera simple

1. Activo: bombear gases (H2, CO, H2O, O2 y N2) de la cámara y atraparlos. Estos recubrimientos (NEG) requieren una activación periódica por calor para mantener los sitios de superficie libres.

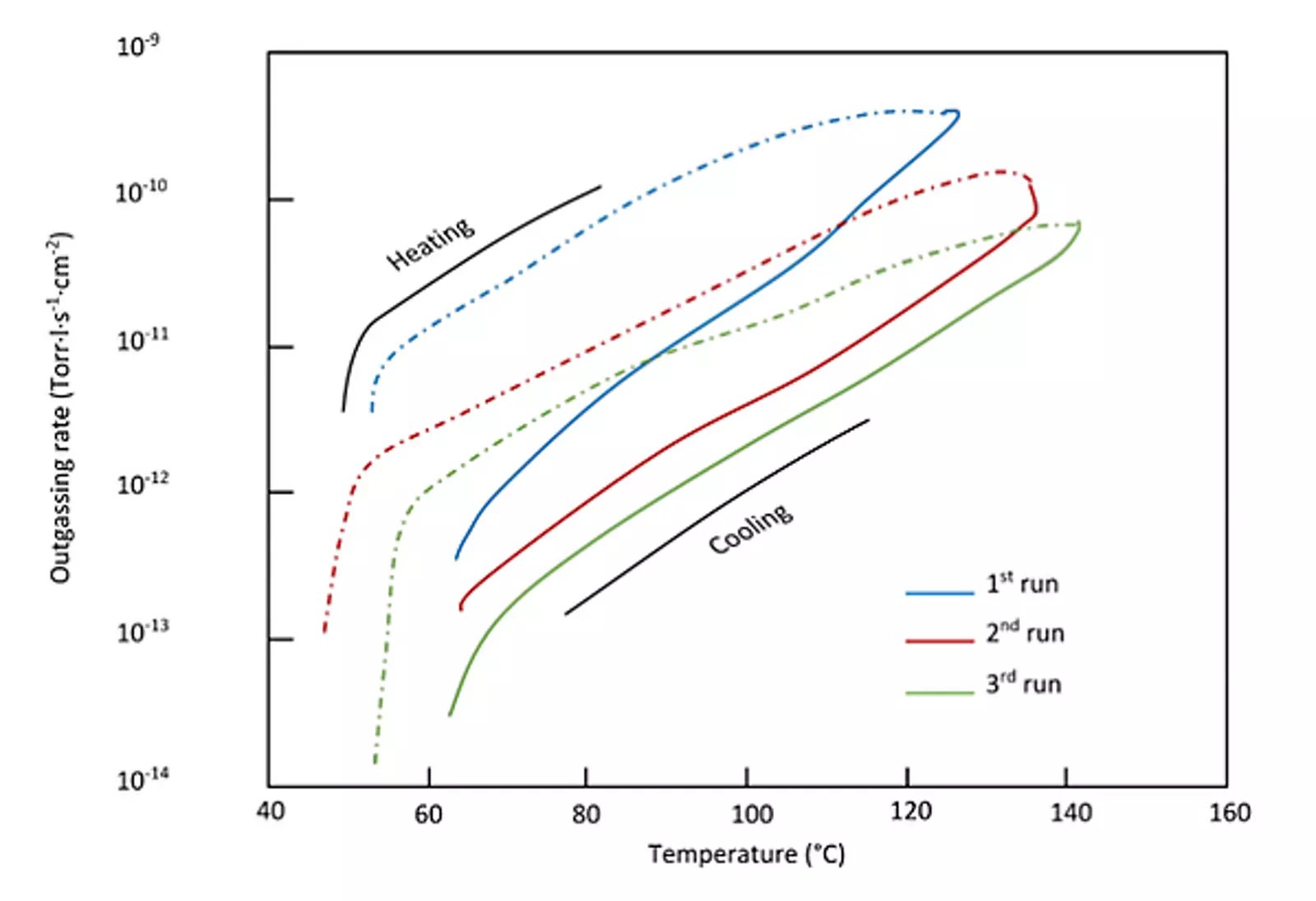

Como se mencionó, el bakeout es una de las técnicas de pasivación más utilizadas y confiables.

De 100 a 500 ° C se requiere para eliminar el vapor de agua; Se requieren temperaturas más altas de hasta 1000 ° C para la eliminación de hidrógeno del volumen del material.

Un bakeout más largo y repetido conduce a tasas de desgasificación más bajas, como se muestra en el gráfico a continuación.

Diagrama 5: Ciclo de bakeout

Purga y relleno

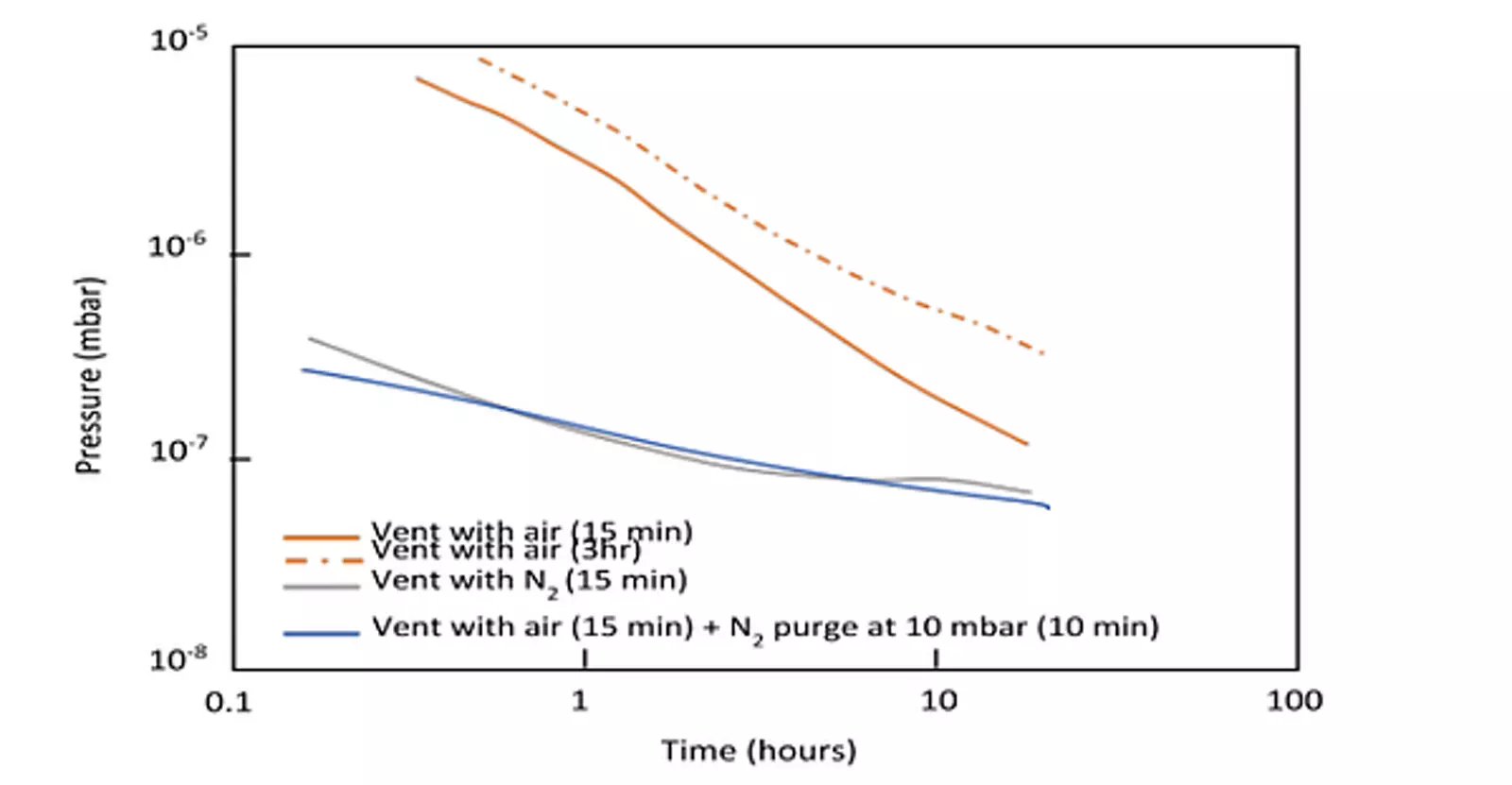

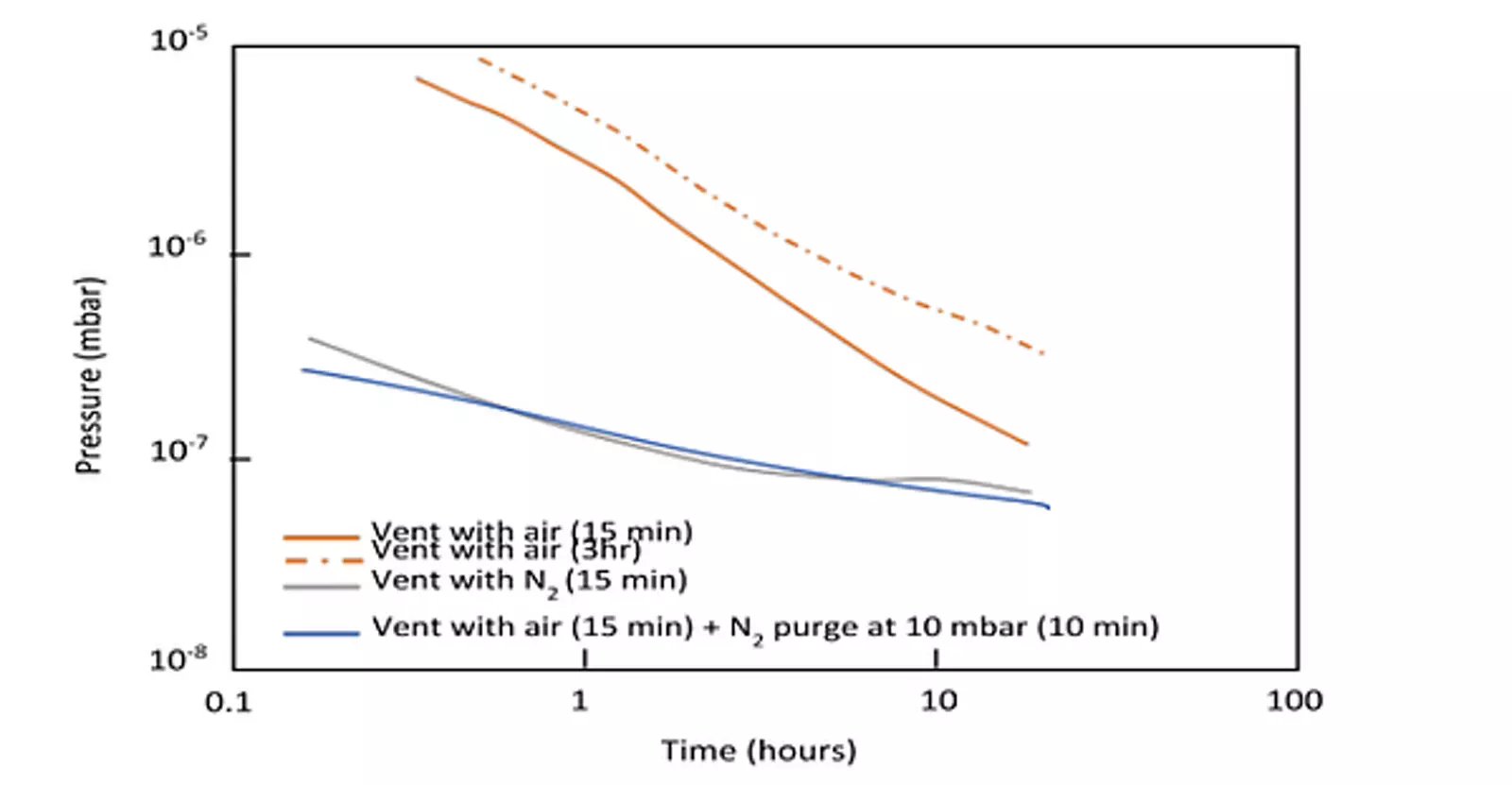

Un flujo constante de un gas seco a través de la cámara puede eliminar la contaminación y reducir la concentración de vapor de agua. Incluso una purga corta es efectiva para reducir la desgasificación. Después de que se detiene un flujo de purga, la humedad puede aumentar a más del 30 % en unas pocas horas. Puede ver estos efectos representados en el gráfico a continuación.

Diagrama 6: efecto del ciclo de ventilación/purga en la desgasificación

El relleno, o ventilación, con N2 también puede reducir el vapor de agua para los sistemas que regularmente llegan a la atmósfera, como se muestra en el gráfico anterior. Una técnica relativamente nueva de bakeout / purga utiliza ciclos de bombeo / purga de gas inerte durante el bakeout y brinda un bakeout más rápido como se muestra en el gráfico a continuación.

Diagrama 7 Hornear con gas de purga y ciclo de presión3

Resumen

La desgasificación puede limitar el vacío alcanzable en un sistema y, a menudo, es la fuente de gas más importante en HV y UHV. Existen varias técnicas para reducir al máximo la desgasificación. Estos incluyen acciones que deben tomarse ex situ, como la limpieza y los tratamientos de superficies y el ciclo de ventilación-purga y la eliminación del sistema.

No importa su aplicación y los requisitos del sistema de vacío, podemos proporcionar análisis y recomendaciones de expertos para garantizar que su sistema de vacío sea confiable y esté diseñado para su propósito.

Para más información, contacte con nosotros.

Referencias

1 M. Li, H. F. Dylla, Reduction of Outgassing Rate by Glow Discharge Cleaning, Journal of Vacuum Science & Technology A 13.3 (1995): 571-575

2 H. F. Dylla, D. M. Manos, P. H. LaMarche, Correlation of outgassing of Stainless Steel and Aluminium with Various Surface Treatments, Journal of Vacuum Science & Technology A 11.5 (1993): 2623-2636, M. Suemitsu et al., Ultrahigh-Vacuum Compatible Mirror-Polished Aluminium-Alloy Surface: Observation of Surface-Roughness-Correlated Outgassing Rates, Journal of Vacuum Science & Technology A 10.3 (1992): 570-572

3 A Harpham, F. Tapp, A. Keen, N. Condon, Rapid Attainment of Vacuum System Base Pressure by Combination of Pumping & Purging, BOC Edwards, Third EUVL Symposium (2004), J. Zhou, S. D. Dasso, Ciclo purga de una cámara de vacío durante el proceso de horneado, Patente de los Estados Unidos Nº 5.879.467 9 de marzo de 1999